Las mediciones industriales de temperatura que oscilan entre -200 y mas de 1450°C se logran normalmente con termopares. Los termopares son los únicos detectores que se pueden utilizar a temperaturas muy bajas, sobre todo en aplicaciones en que su precisión es adecuada.

El termopar consiste en dos conductores metálicos diferentes, unidos en un extremo denominado junta caliente o detectora y que van conectados a algún instrumento de medición o sea un milivoltímetro o potenciómetro. El termopar presenta los conductores diferentes unidos en una junta caliente o detectora a los alambres de conexión, que van desde la cabeza conectora de la junta caliente hasta la unión de medición, que incluye al medidor y la unión de referencia.

Esto muestra que los termopares son en realidad, detectores que miden la diferencia de temperatura que existe entre el extremo de la unión caliente y la unión de referencia; los conductores deben generar una fuerza electromotriz tan grande como sea posible para un cambio unitario de temperatura y deben poseer ciertas características para lograr esto.

Materiales de termopares: los alambres de termopares se escogen de manera que produzcan una fuerza electromotriz grande que varié linealmente con la temperatura.

No hay ningún metal o aleación conocida que tenga todas estas características deseables, aunque algunos se acercan mucho a ello. Puesto que no existen termopares con un comportamiento perfecto, todas las curvas de fuerza electromotriz se desvían de una línea recta o respuesta lineal hasta cierto grado.

En aplicaciones industriales, la elección de los materiales empleados para fabricar un termopar depende del rango de temperatura que se va a medir, del tipo de atmósfera a la que estará expuesto el material y de la precisión requerida en la medición.

El material de los termopares se debe seleccionar por su buena resistencia a la oxidación y la corrosión en la atmósfera y el rango de temperatura a que se va a usar, por su resistencia al cambio de características que afecten su calibración, por estar libres de corrientes parásitas y por permitir la consistencia en las lecturas dentro de los limites de precisión requeridos.

Existen varias combinaciones de metales que producen buenos termopares para usos industriales, deben ser capaces de desarrollar una fuerza electromotriz por grado de cambio de temperatura que se pueda detectar con instrumentos estándar de medición y en muchas aplicaciones, deben ser suficientemente fuertes desde el punto de vista físico para soportar altas temperaturas, cambios rápidos de estas y el efecto de atmósferas corrosivas y reductoras.

No solo se emplean distintas combinaciones, sino que también se pueden requerir diferentes calibres en la misma combinación de alambres, para obtener la resistencia física necesaria para una aplicación dada.

Los termopares de tipo T (cobre - constantan) se usan comúnmente en el rango de temperatura de -185 a 298°C (-300 a 600°F) y son excelentes para mediciones de temperaturas mas o menos bajas, especialmente a temperaturas bajo cero.

Soportan muy bien la corrosión y son reproducibles con un alto grado de precisión.Los termopares de tipo J (hierro - constantan) se utilizan en atmósferas reductoras en las que existe una falta de oxigeno libre. Son de gran utilidad en el rango de temperaturas de -18 a 872°C ( °C a 1600 °F).

Cuando se usan a temperaturas mayores de 542 °C (1000 s.f.), el índice de oxidación aumenta con gran rapidez. Se recomienda usar alambre mas grueso para aplicaciones entre los 542 y los 871°C ( 1000 a 160Q S.F.) y se acostumbra usar cubiertas o fundas de protección para alojar el termopar.

Hay termopares de hierro y constantan no recubiertos que se usan con mucha frecuencia, hasta 288 °C ( 550 °F ), en atmósferas reductoras.

Los termopares tipo K (cromel - alumel) tienen gran aplicación en atmósferas oxidantes en las que se tiene un exceso de oxigeno libre. Estos termopares se pueden utilizar para medir temperaturas hasta de 1317°C (2400 ° F), pero son mas satisfactorios a temperaturas hasta de 1150°C (2100 ° F.) para servicios continuos.

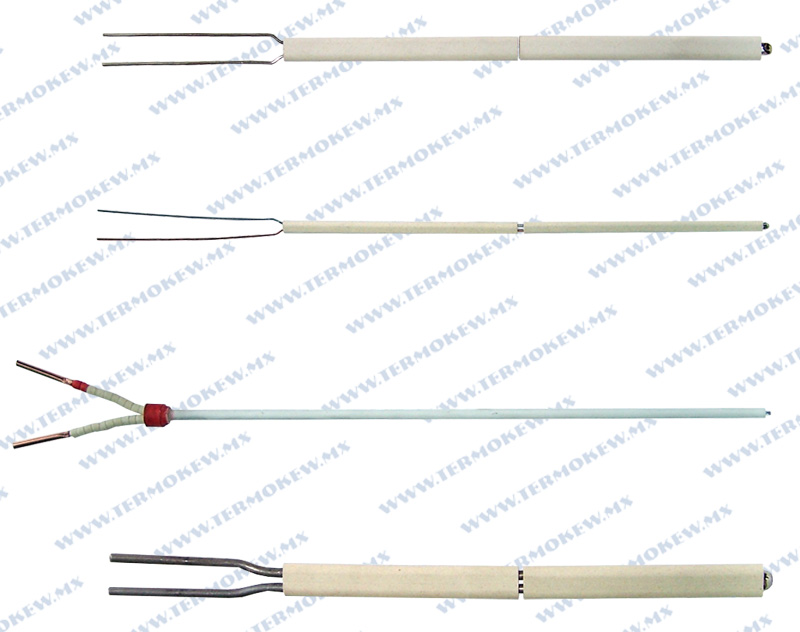

Las atmósferas reductoras tienden a cambiar las características termoeléctricas de estos alambres y reducen su precisión.Los termopares tipo "R" 13% rhodio y tipo "S" 10% rhodio (platino-platino-rodio) son termopares de metal noble y se utilizan para temperaturas muy altas.Estos termopares, al igual que los de cromel - alumel, les afectan mucho las atmósferas que contienen gases reductores y se deben proteger mediante un tubo hermético (cerámico), cuando se usan a temperaturas superiores a 542°C (1000°F) al estar presente dichos gases.Los termopares se usan rara vez con alambres no recubiertos excepto por la unión de detección.

El recubrimiento del alambre puede consistir en un barniz resistente al calor, hule resistente al calor, tejido de algodón encerado, tejido de asbesto, tejido de vidrio impregnado con silicio, asbesto impregnado de silicio, tejido de fibra de vidrio, tejido de TF 220°C, y vidrio, nylon extruído, tejido de silicio de alta temperatura, tubos de cerámica, alumina u oxido de magnesio. También se emplean combinaciones de recubrimiento cubriendo cada alambre y en ocasiones, individualmente y ambos dentro de una cubierta protectora general.

Cuando una aplicación del termopar requiere la medición de temperaturas en atmósferas corrosivas u otras atmósferas que sean muy perjudiciales para los metales usados en dicho termopar, en la unión expuesta se acostumbra usar una funda de termopar como protector adicional al recubrimiento protector de los alambres sobre la junta caliente.

Estos tubos protectores se construyen de una gran variedad de materiales que dependen del uso que se les va a dar.

Las fundas se pueden construir de hierro forjado cubierto con una aleación, hierro fundido, acero sin costuras, acero inoxidable, níquel, inconel 600, carburo de silicio unido con cerámica o algún otro tipo de material que prolongue el tiempo de vida y la precisión de termopar para esta aplicación en particular.

Por lo general, en aplicaciones en las que se utilizan altas precisiones, las fundas protectoras son de material de barras sólidas perforadas o se construyen soldando un tubo, un tapón y una cabeza hexágonal, estas cubiertas pueden ser rectas o estar en ángulo, según lo indiquen los requisitos de instalación.

Por lo común, los termopares que requieren el uso de tubos o cubiertas protectoras se construyen como un conjunto. La sensibilidad de un termopar se puede incrementar reduciendo la masa de la unión de medición.

Cuando la fuerza física de una soldadura a tope es inadecuada, los dos alambres se tuercen, por lo general se utilizan tres vueltas de alambre y para algunas aplicaciones, se requieren hasta cinco vueltas. Es necesaria una soldadura fuerte y limpia para obtener una unión sólida con el fin de efectuar mediciones precisas y reproducibles.

El termopar responde también a un cambio de temperatura con mayor rapidez cuando su tubo o cubierta protectora tiene el diámetro lo mas pequeño y las paredes son lo mas delgado posible. Los diámetros y espesores de paredes mayores provocan una respuesta más lenta.